Compra

Adquiera el equipo de validación de Ellab y lleve a cabo estudios de validación de manera autónoma, en cualquier momento y en cualquier lugar.

Alquileres

Alquile el equipo de Ellab y pruebe los productos antes de comprometerse a comprar nada.

Servicio in situ

Obtenga un servicio de calificación y validación in situ. Contamos con ingenieros de validación formados y altamente cualificados.

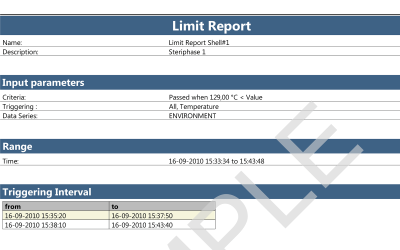

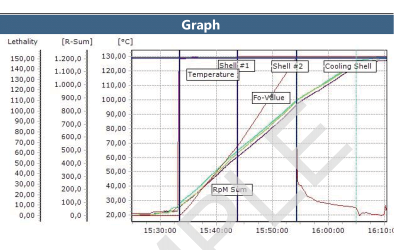

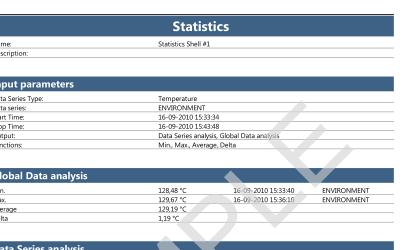

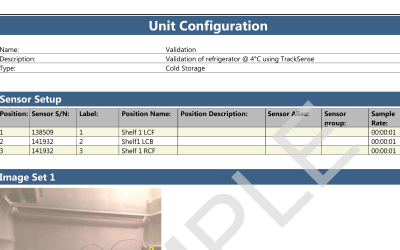

Informes de software ValSuite®

Horno