Equipment kaufen

Führen Sie Ihre Messaufgaben flexibel mit einem eigenen Validierungssystem durch – jederzeit und egal wo.

Equipment mieten

Mieten Sie Ellab-Messequipment und überzeugen Sie sich von zahlreichen Features, die Ihre Arbeit erleichtern.

On-Site Service & Consulting

Gerne unterstützen wir Sie vor Ort bei der Qualifizierung Ihrer Anlagen und der Prozessvalidierung sowie -optimierung.

International anerkannte Richtlinien

Vor der Durchführung von Messungen, empfehlen wir nur Equipment zu verwenden, welches die folgenden Kriterien erfüllt:

- ISO 9001 Zertifizierung

- FDA 21 CFR 113 Thermally Processed Low-Acid Foods

- 21 CFR part 11 Electronic Signatures

- CE & UL Zulassung

- cGMP oder GAMP5

- ISO/IEC 12207 Software life cycle processes

- IFTPS Guidelines

- Richtlinien, welche von lokalen Behörden vorgegeben sind

Empfohlenes Prüfequipment

Das kalibrierte System sollte mit ausreichend Kanälen versehen sein, um ein genaues Monitoring, sowie eine genaue Temperaturaufzeichnung, Druckaufzeichnung und Dosenrotationsanzahl (UpM) innerhalb des Prozesses zu gewährleisten.

Verwenden Sie unsere kabellosen TrackSense Datenlogger mit ausreichender Genauigkeit und in ausreichender Menge, um die Prozesswassertemperatur und die Produkttemperatur im Autoklav adäquat zu überwachen.

Die Datenlogger sollten die Temperatur, den Druck und die Umdrehungen pro Minute in einem ausreichenden Intervall aufzeichnen. Es sollte während des Tests eine Minute nicht überschreiten.

Geräte und Verfahren für die Druckverarbeitung in Dampf in hydrostatischen Sterilisationsanlagen fallen unter die US-Gesetzgebung 21CFR 113.40(f) der lacf-Vorschriften.

Überprüfen Sie die Genauigkeit der Regel- & Schreiberfühler mit einem Referenzthermometer (ETI). Jeder einzelne Sensor sollte innerhalb eines Bereiches von ±0,3 °C gegenüber dem Referenzthermometer liegen.

Die Abweichung aller Sensoren sollte nicht mehr als ±0,6 °C betragen.

- Die Anfangstemperatur muss aufgezeichnet werden

- Je nach Größe und Fördergeschwindigkeit werden 6-20 Temperaturlogger empfohlen

- Temperaturlogger müssen über die gesamte Breite der Träger verteilt werden

- Mindestens ein Drucklogger wird empfohlen

- Eine Taktzeit von 1-15 Sekunden

- Die kabellosen TrackSense-Logger sollten in Intervallen, die eine repräsentative Abbildung des Autoklavensystems ergeben, in die Träger eingebracht werden

- Der erkannte „Cold Spot“ liegt bei Konduktionsheizdosen in der geometrischen Mitte.

- Bringen Sie die Sterilisationsanlagen auf die gleiche Temperatur und den gleichen Druck, wie sie für die tatsächlichen Verarbeitungsparameter ausgelegt sind, bevor Sie mit den Tests beginnen.

Die Auswahl des Systems

In kontinuierlichen hydrostatischen Sterilisationsanlagen kann ein kabelgebundenes System mit Thermoelementen nicht verwendet werden, daher sollte ein kabelloses Datenerfassungssystem wie TrackSensePro verwendet werden. Dieses System protokolliert die Daten, die nach dem Prozess auf den Computer heruntergeladen werden.

Um die Wärmedurchdringung des Produkts nicht zu stören, ist es wichtig, dass die verwendeten Datenlogger so klein wie möglich sind, weshalb TrackSense MINI und MICRO Logger, die im Inneren der Dosen montiert werden, ideal für die Messung von Temperatur und Druck sind.

Standard TrackSense Pro Logger könnten ebenfalls verwendet werden. Der Logger würde von außen durch den flachen Deckel der Dose mit einer GKJ-Stopfbuchse montiert werden, um die Messstelle am Cold Spot der Dose zu sichern. Zwei Sensoren ermöglichen die gleichzeitige Prüfung der Wärmeeindringung und der Temperaturverteilung über den Trägerbalken.

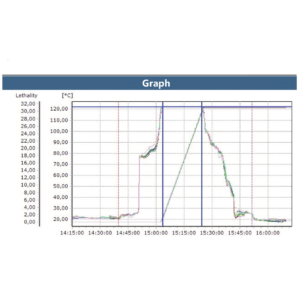

Zur Validierung der Prozesse nach vordefinierten Akzeptanzkriterien wird die Software ValSuite eingesetzt.

Dokumentation – Standard ValSuite Reports

- Kommentare: Spezifikationen und eingesetztes Test-Equipment

- Limitreport: Temperatur, Druck, F0-Wert

- RPM-Report

- Zeitmarkierungen: Anfangstemperatur, Vorheiz-, Sterilisations- und Abkühlzonen

- Erweiterter Validierungsreport: Temperatur, Druck, F0-Wert, Bewertung der gesamten Prozesskriterien mit Bestanden/Nicht Bestanden Anzeige

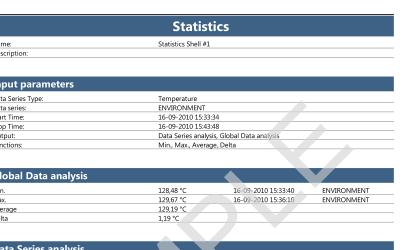

- Statistikreports: Min., Max., Durchschnitt, Delta aller Parameter

- Wärmedurchdringung: Kugelberechnungen

- Word Dokumente

ValSuite® Software Reports

Hydrostatische Sterilisationsanlage