Equipment kaufen

Führen Sie Ihre Messaufgaben flexibel mit einem eigenen Validierungssystem durch – jederzeit und egal wo.

Equipment mieten

Mieten Sie Ellab-Messequipment und überzeugen Sie sich von zahlreichen Features, die Ihre Arbeit erleichtern.

On-Site Service & Consulting

Gerne unterstützen wir Sie vor Ort bei der Qualifizierung Ihrer Anlagen und der Prozessvalidierung sowie -optimierung.

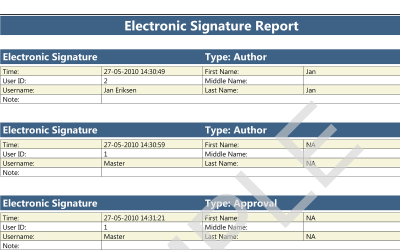

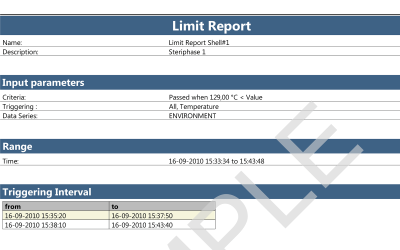

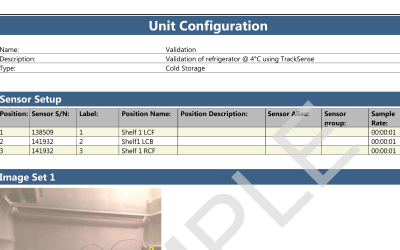

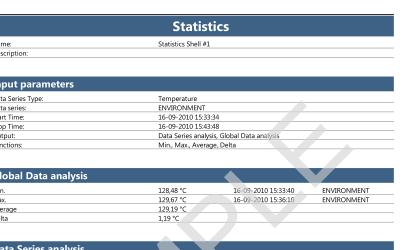

ValSuite® Software Reports

Inkubatoren / Brutschränke