Investir

Achetez votre dispositif de validation Ellab et effectuez vos études par vous-même, à votre rythme et où que vous soyez.

Location

Louez vos équipements de validation et testez nos produits avant de les acheter.

Prestations de service sur site

Faites appel à nos ingénieurs pour réaliser vos qualification et validation sur site.

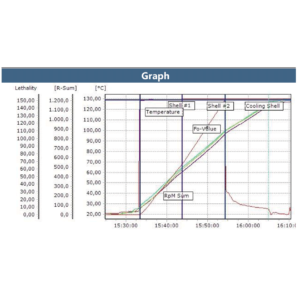

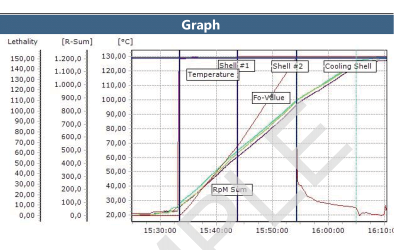

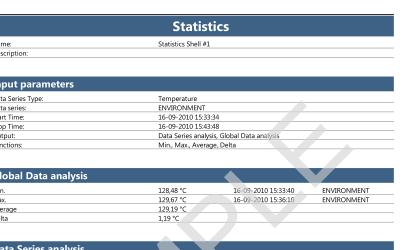

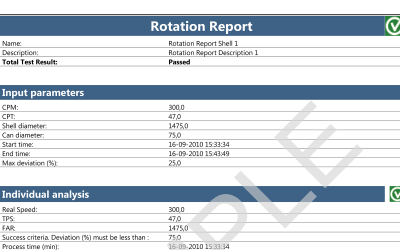

Rapports du logiciel ValSuite®

Cuiseur refroidisseur